随着汽车工业的快速发展,对发动机关键零部件的加工精度和效率提出了更高的要求。深孔钻床作为发动机关键零部件加工的重要设备,在汽车发动机五大关键件(曲轴、凸轮轴、连杆、缸体、缸盖)的深孔加工中面临着诸多工艺难题。本文将对深孔钻床在加工这些关键部件时的难点进行分析。

一、曲轴油孔深孔加工难点

曲轴的油孔通常为小直径深孔,长径比大,加工时存在以下难点:

1. 钻头易偏移:由于曲轴材质硬度高,钻头在加工过程中容易产生偏移,影响孔的位置精度

2. 排屑困难:深孔内切屑排出不畅,容易造成钻头卡死或断裂

3. 冷却液供应不足:深孔加工需要充足的冷却液,但曲轴结构复杂,冷却液难以有效到达加工区域

二、凸轮轴润滑油道加工挑战

凸轮轴的润滑油道通常为斜孔或交叉孔,加工难度较大:

1. 斜孔定位精度要求高:斜孔的入口和出口位置需要精确控制

2. 交叉孔处易产生毛刺:多个油道交叉处容易产生难以清除的毛刺

3. 表面质量要求严格:油道表面粗糙度直接影响润滑效果

三、连杆螺栓孔加工工艺难点

连杆作为发动机传力部件,其螺栓孔的加工质量至关重要:

1. 孔的同轴度要求高:上下连杆螺栓孔需要保持严格的同轴度

2. 螺纹质量要求严格:螺栓孔的螺纹质量直接影响装配质量

3. 加工效率与精度平衡:大批量生产时需要兼顾加工效率和精度

四、缸体水道和油道加工复杂性

发动机缸体的水道和油道系统复杂,深孔加工面临以下问题:

1. 多孔系位置精度:多个油道和水道需要保持精确的相对位置

2. 薄壁部位加工变形:缸体某些部位壁厚较薄,加工时容易产生变形

3. 清洁度要求高:加工后必须确保孔内无残留切屑和杂质

五、缸盖气门导管孔加工特殊性

缸盖气门导管孔的加工质量直接影响发动机性能:

1. 高精度要求:气门导管孔的尺寸精度和形位公差要求极高

2. 材料特殊性:缸盖通常采用铝合金材料,加工时容易产生积屑瘤

3. 刀具寿命问题:由于加工材料特性,刀具磨损较快,影响加工稳定性

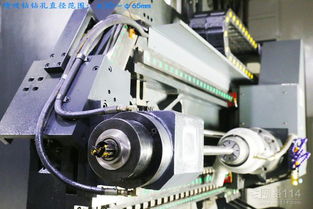

针对以上加工难点,现代深孔钻床需要采取以下改进措施:

1. 采用先进的导向系统,提高钻孔的位置精度

2. 优化钻削参数和刀具几何角度,改善排屑效果

3. 应用高压内冷技术,确保冷却液有效到达加工区域

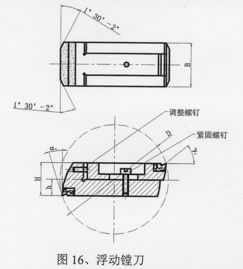

4. 开发专用刀具,针对不同材料和孔型进行优化设计

5. 引入在线监测系统,实时监控加工过程,及时调整工艺参数

深孔钻床在汽车发动机关键零部件加工中扮演着重要角色。只有深入分析加工难点,不断优化加工工艺,才能满足现代汽车发动机对零部件加工质量日益提高的要求,为提升发动机性能和可靠性提供有力保障。