飞机起落架作为飞机的重要组成部分,承担着起飞、着陆及地面滑行时的巨大载荷,因此其材料必须具备高强度、高韧性和优异的抗疲劳性能。超高强度合金钢300M(通常指AISI 4340M改良钢)因其优良的综合性能,成为制造飞机起落架的首选材料之一。而在其加工过程中,深孔加工是关键且具有挑战性的环节。

### 300M合金钢的基本特性

300M合金钢是一种低合金超高强度钢,其典型成分包括碳、铬、镍、钼和钒等元素。通过适当的热处理(如淬火和回火),其抗拉强度可达1930-2070 MPa,同时保持良好的韧性和抗应力腐蚀能力。这些特性使其能够承受飞机起落架在极端工况下的高应力和冲击载荷。

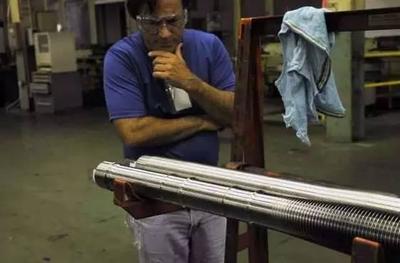

### 深孔加工在起落架制造中的重要性

飞机起落架部件(如支柱和连杆)中常需加工深孔,用于减重、油路通道或安装其他系统元件。这些孔的深度通常远大于其直径(深径比常超过10:1),加工难度大,要求高精度和优良的表面质量,以避免应力集中导致的疲劳裂纹。

### 300M合金钢的深孔加工工艺流程

1. **预处理与材料准备**:300M钢坯首先经过锻造和粗加工,形成起落架毛坯。为确保加工性能,材料需进行适当的热处理(如退火)以降低硬度。

2. **钻孔准备**:在深孔加工前,需精确定位并预钻引导孔,以防止钻头偏移。由于300M的高强度和硬度,通常选用硬质合金或涂层钻头,并采用高刚性机床。

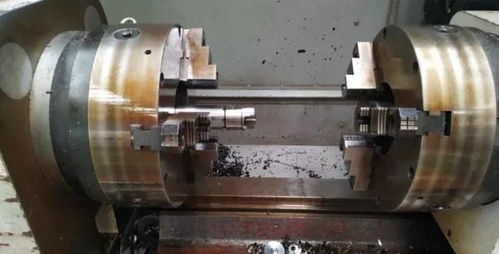

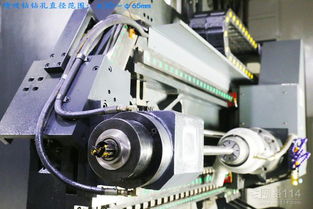

3. **深孔钻孔方法**:针对300M钢,常用深孔加工技术包括:

- **枪钻加工**:适用于小直径深孔(通常直径小于20mm),通过高压冷却液将切屑排出,确保孔壁光滑。

- **BTA(喷吸钻)加工**:用于中等至大直径深孔,通过内部冷却和排屑系统,提高加工效率和孔质量。

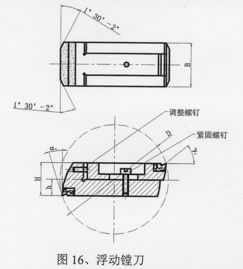

- **铰孔和镗孔**:在钻孔后进行精加工,以达到所需的尺寸精度和表面粗糙度(通常要求Ra < 1.6 μm)。

4. **加工参数优化**:由于300M的加工硬化倾向,需严格控制切削速度、进给量和冷却液参数。例如,采用较低的切削速度(如30-60 m/min)和适量进给,配合高效冷却液(如油基乳化液),以减少刀具磨损和热影响区。

5. **质量控制与检测**:加工后,需对深孔进行无损检测(如超声波或渗透检测),以检查内部缺陷。同时,测量孔的直线度、圆度和表面完整性,确保符合航空标准。

### 挑战与解决方案

- **刀具磨损**:300M的高硬度易导致刀具快速磨损。解决方案包括使用PVD涂层刀具和优化切削参数。

- **排屑困难**:深孔加工中切屑易堵塞,可通过高压冷却系统和断屑槽设计来改善。

- **热变形控制**:加工产生的热量可能引起材料变形,需采用间歇加工和充分冷却。

### 总结

超高强度合金钢300M的深孔加工是飞机起落架制造中的核心技术,涉及精密工艺和严格质量控制。通过先进的加工方法和参数优化,可以高效地生产出高可靠性的起落架部件,保障飞行安全。随着数控技术和刀具材料的进步,未来这一过程将更加自动化和精准,满足航空工业对高性能部件的需求。