深孔键槽的加工是机械制造中的常见需求,尤其是在轴套类零件生产中。针对用户提出的问题——深孔键槽能否在铣床上铣削加工,答案是肯定的,但需结合零件材料、键槽尺寸和加工条件进行具体分析。以下从加工原理、工艺要点、局限性与优化建议等方面展开说明。

一、深孔键槽铣削的可行性

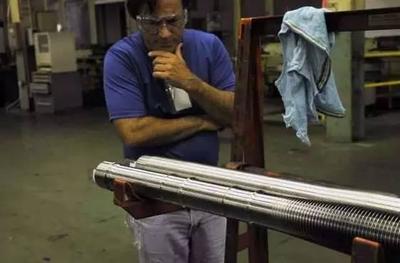

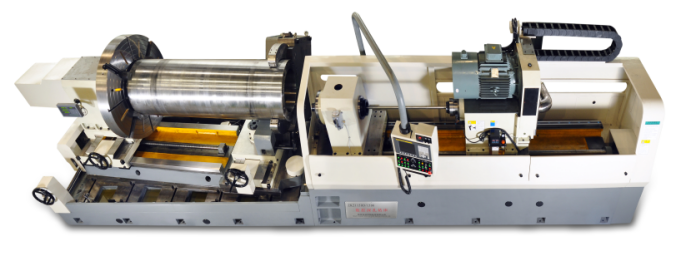

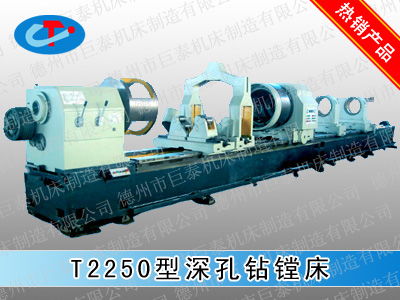

铣床通过安装专用刀具(如键槽铣刀或长柄铣刀)可实现深孔内键槽的加工。对于轴套类零件,若孔径允许刀具伸入且键槽深度适中,铣床是经济高效的选择。但若键槽过深(例如深度超过孔径的5倍),需考虑刀具刚性、排屑和冷却问题,否则可能影响加工精度。

二、关键工艺要点

- 刀具选择:优先使用刚性好的键槽铣刀或加长柄铣刀,刀具直径需匹配键槽宽度,并注意刃长足够覆盖键槽深度。

- 装夹与对中:轴套必须牢固固定,确保孔轴线与铣床主轴平行。使用分度头或专用夹具可提高对中精度。

- 切削参数:根据材料特性调整转速、进给和切深。例如,低碳钢可用较高转速,而高硬度材料需降低参数以避免刀具磨损。

- 冷却与排屑:深孔加工易积屑,需持续注入切削液冷却并辅助排屑,防止刀具卡滞或工件过热。

三、材料的影响

轴套材料直接影响加工难度:

- 低碳钢或铝合金:易切削,适合铣床加工。

- 高硬度合金或淬火钢:可能需预钻孔或改用拉床、插床,以减少刀具损耗。

四、局限性及替代方案

若键槽深径比过大(如>10),铣床可能因刀具振动导致精度下降。此时可考虑以下替代工艺:

- 拉削:适用于大批量生产,精度高但成本较高。

- 电火花加工:用于高硬度材料或复杂键槽,但效率较低。

五、实用建议

对于文中所提“一批轴套零件”,建议先试制样品:

- 测量孔径、键槽深度和材料硬度,验证铣床刀具可达性。

- 若批量大,可定制专用夹具或组合工艺(如铣削后精磨),以提升效率和质量。

深孔键槽在铣床上加工是可行的,但需综合评估材料、精度要求和设备能力。合理规划工艺,可有效降低成本并保证零件性能。