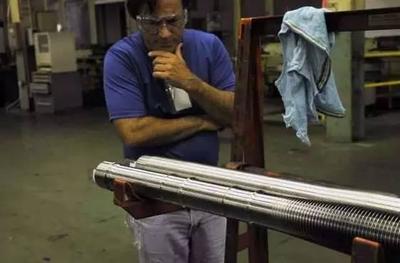

深孔加工是机械制造中一种关键且技术要求高的工艺,主要用于加工孔深与孔径之比(L/D)大于10的孔。这种加工方法在航空航天、汽车工业、能源设备等领域广泛应用,例如发动机缸体孔、油井钻杆和液压缸体的制造。

一、技术原理与分类

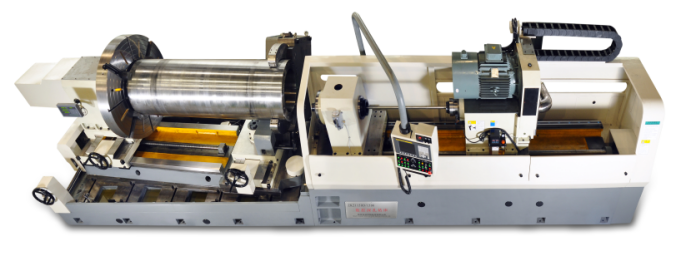

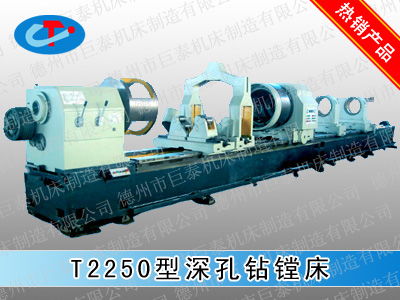

深孔加工的核心在于通过专用刀具和冷却系统,有效排屑并确保孔的直线度和表面质量。常见的深孔加工方法包括枪钻、BTA(双管系统)和喷吸钻。枪钻适用于小直径深孔,通过高压冷却液将切屑排出;BTA系统则用于较大直径孔,冷却液从刀具外部进入,内部排出切屑;喷吸钻结合了两者优点,提高效率。

二、应用领域

深孔加工在多个行业不可或缺:

- 航空航天:用于制造涡轮轴、起落架部件等,要求高精度和耐疲劳性。

- 汽车制造:发动机和传动系统的深孔加工确保燃油效率和可靠性。

- 能源行业:石油钻探和核电设备中,深孔加工用于管道和冷却系统。

- 模具工业:注塑模具的冷却水道加工,提升生产效率。

三、挑战与解决方案

深孔加工面临的主要挑战包括排屑困难、刀具磨损和孔偏斜问题。为应对这些,需采用以下措施:

- 优化冷却液参数,确保切屑顺利排出。

- 使用高强度刀具材料和涂层,延长工具寿命。

- 通过数控技术和实时监控系统,减少加工误差。

四、未来发展趋势

随着智能制造兴起,深孔加工正朝着自动化和数字化方向发展。例如,集成传感器和AI技术可实现自适应控制,提高加工精度和效率。同时,环保要求推动冷却液的可循环利用,减少环境影响。

深孔加工作为精密制造的重要环节,不断推动工业进步。通过技术创新,它将在高端装备领域发挥更大作用。