深孔加工是制造业中常见但技术要求高的一项工艺,广泛应用于航空航天、汽车制造及精密机械等领域。枪钻作为深孔加工的核心刀具,其几何参数对加工质量有着直接且显著的影响,其中外刃宽度是一个关键因素。本文将深入探讨枪钻外刃宽度如何影响深孔加工的粗糙度,并提供优化建议。

外刃宽度的定义与作用需明确。枪钻的外刃通常指刀具外侧的切削部分,其宽度决定了切削过程中与孔壁的接触面积。较宽的外刃可提供更好的导向性和稳定性,减少刀具在深孔中的振动,从而降低加工表面的波纹度,有利于获得较低的粗糙度值。如果外刃宽度过大,可能导致切削阻力增加,排屑不畅,进而引发热量积聚,加剧刀具磨损,反而使表面粗糙度恶化。

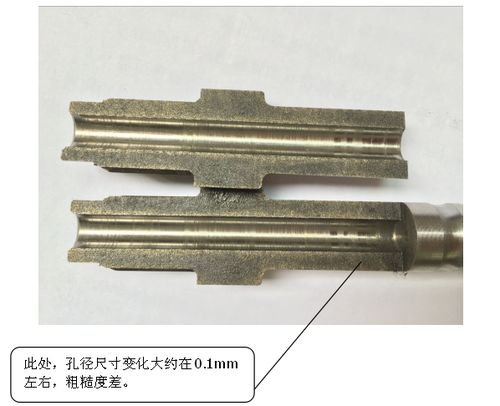

粗糙度的影响机制涉及多个方面。在深孔加工中,粗糙度主要受切削力、振动、排屑效果和冷却润滑条件的影响。外刃宽度适中(例如,根据孔径和材料特性优化选择)时,可以平衡切削力与稳定性,减少切屑堵塞,确保冷却液有效流动,从而降低表面粗糙度。实验研究表明,当外刃宽度从较小值增加时,粗糙度先改善后恶化,存在一个最优范围。例如,在某些钢材加工中,外刃宽度约为孔径的10%-15%时,粗糙度值可控制在Ra 0.8微米以下。

实际应用中需考虑材料特性与加工参数。对于不同材料(如铝合金、不锈钢或高温合金),外刃宽度的最佳值可能不同。软质材料可能要求较宽外刃以增强导向,而硬质材料则需更窄的宽度来减少切削力。同时,进给速度、转速和冷却液压力等参数需与外刃宽度协同优化,以避免过度摩擦或切屑缠绕。

枪钻外刃宽度是深孔加工粗糙度的关键控制因素。通过合理设计外刃宽度,结合材料特性和工艺参数,可以有效提升加工质量,延长刀具寿命。建议在实际生产中,进行试验测试或使用仿真工具,以确定特定应用下的最优外刃宽度,从而实现高效、高精度的深孔加工。